Mes: diciembre 2018

Maquinaria: una técnica sencilla y eficaz para determinar el nivel de inflado de los neumáticos

Ante varias dificultades acerca de cómo determinar las libras de inflado correctas, el usuario suele terminar inflando los neumáticos en base a su propia percepción.

Por este motivo, el artículo publicado por el INTA y realizado por los ingenieros Hernan Ferrari y María Cecilia Ferrari, pretende ofrecer al usuario de maquinaria agrícola, una técnica muy sencilla y eficaz para determinar el nivel de inflado de los neumáticos agrícolas.

Los profesionales indicaron que su puesta en práctica pretende impactar en un menor consumo de combustible, mayor capacidad tractiva, menor patinamiento, mayor transitabilidad, menor compactación de suelo y mayor durabilidad de los neumáticos.

Para llevar la técnica adelante, lo primero que se debe identificar es el tipo de estructura del neumático: si es diagonal o radial.

“La presión de inflado será muy diferente en un neumático diagonal (convencional) que en uno radial. Para identificarlo se debe mirar la nomenclatura o denominación existente en el flanco del neumático (Figura 1). Entonces, si entre la denominación del ancho del neumático y el diámetro de la llanta existe un guion (-) quiere decir que es un neumático convencional, ejemplo 18.4 – 34. En cambio, si en tal separación existe una R indica que es radial, ejemplo: 460/85 R 34 o 18.4 R 34”, sostienen en el artículo.

NEUMÁTICOS DIAGONALES

Una de las técnica más prácticas y sencillas para ajustar la presión de inflado del neumático a una condición muy próxima a la ideal, consiste en ubicar a la máquina sobre un suelo firme y plano.

Por ejemplo si la técnica fuese aplicada en un tractor, en lo posible deberá estar con la herramienta a utilizar enganchada.

“Una vez posicionado verificar que, de todos los tacos que se encuentran apoyados sobre el suelo, el taco que se encuentre más centrado respecto del eje de la rueda se eleve, en su extremo exterior, unos 8 mm respecto del piso (Figura 2). Si se eleva menos, estará desinflado y habrá que suministrarle mayor presión de aire hasta alcanzar los 8 mm de elevación. Caso contrario, si supera los 8 mm, habrá que accionar la válvula para permitir la liberación de presión excesiva hasta alcanzar la altura de taco indicada” indicaron.

Cabe destacar que trabajar con menos libras a las recomendadas hace que las telas diagonales, que conforman la estructura del neumático, se encuentren menos ajustadas y, por lo tanto, se deslicen unas sobre otras provocando grietas en los flancos del neumático.

Asimismo, bajas presiones hacen que las cubiertas se corten en los laterales, duren menos y que ya no se pueda utilizar la opción del retacado.

NEUMÁTICOS RADIALES

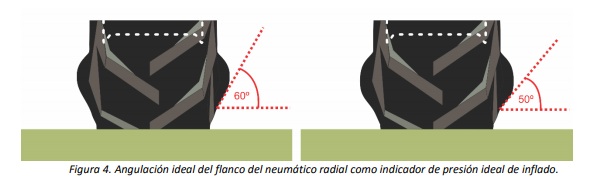

Por otro lado, en cuanto a los neumáticos radiales a diferencia de los convencionales, el taco central debe quedar completamente apoyado sobre el suelo y lo que se debe verificar es la flexión que se genera en el flanco del neumático (panza). Una condición muy próxima a lo ideal, es lograr que el ángulo inferior de la panza sea de entre 50 y 60º (Figura 4). Si la panza presenta un ángulo mayor a 60º, estará sobre-inflado y se perderán las propiedades beneficiosas del radial.

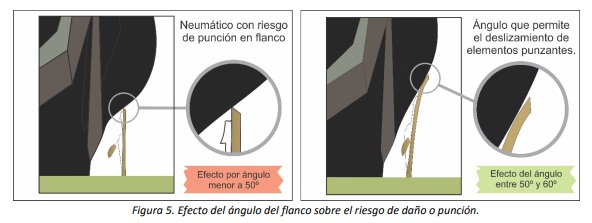

“En cambio, si el ángulo es menor de 50º se correrá el riesgo de que un elemento punzante, como por ejemplo tallos de soja, ramas, alambres, deteriore o pinche el flanco (zona más débil) del neumático. Por lo tanto, se deberán ajustar las libras de inflado hasta lograr la angulación indicada. De esa manera, se mantendrán los beneficios del neumático radial y se reducirán al mínimo los efectos de punzado sobre el flanco del neumático (Figura 5)”, concluyeron los especialistas.

Fuente: Infocampo

Claas logró otro récord en ventas mundiales

Claas reportó que ha logrado un nuevo récord en el nivel global de sus ventas de máquinas.

El fabricante de matriz alemana cerró el año fiscal 2018 con un aumento de 3,4% respecto al período anterior, llegando a una facturación de 3.890 millones de euros.

Las ganancias, antes de liquidar impuestos, mejoraron significativamente hasta los 225,7 millones de euros.

Esa cifra es 22,3% más alta que el año 2017 que ya se había considerado exitoso para la compañía.

Matices

Desde 2015, la rentabilidad de Claas se ha más que duplicado.

De todos modos, las autoridades de la empresa hicieron notar que esperaban mejores resultados, aunque no se pudieron alcanzar por la sequía que afectó a Europa.

En agosto y septiembre las ventas se estancaron por ese motivo. Aun así, Claas consiguió cifras que vuelven a batir marcas.

Fuente: Maquinac

Las instalaciones de CNH Industrial en Córdoba, Argentina, alcanzan el Nivel Bronce del programa World Class Manufacturing

La planta de Córdoba es una de las plantas globales donde se fabrican los modelos de varias de las marcas de CNH Industrial. En esta planta se fabrican los camiones IVECO, los motores FPT Industrial, la maquinaria agrícola Case IH y New Holland Agriculture, como también los equipos para la construcción de la marca CASE Construction Equipment.

La gama de tractores Case IH Farmall y Puma son fabricados también aquí junto con las series de cosechadoras Axial Flow 130 y Extreme 230, mientras que la planta de New Holland Agriculture fabrica la gama más completa de tractores T6, T7 y TD además de la reconocida gama de cosechadoras CR. Una variedad de modelos de camiones IVECO se fabrican en la planta incluyendo el Stralis, Trakker, Tector, Cursor y Hi Way, mientras que la planta de FPT Industrial se dedica a la fabricación de la gama de motores Cursor y NEF. En total, la planta abarca un área de 420.000 metros cuadrados y cuenta con unos 800 empleados dedicados a la fabricación.

WCM es una de las normas más importantes de la industria manufacturera global para la gestión integrada de plantas y procesos de fabricación. Es un sistema estructurado en pilares basado en la mejora continua, diseñado para eliminar desperdicios y pérdidas durante el proceso de producción al identificar objetivos tales como cero lesiones, cero defectos, cero fallas y cero desperdicios. Para certificar las mejoras, un sistema de auditorías regulares realizadas por terceros evalúa cada uno de los pilares del programa WCM, y elabora una calificación general para cada planta que es la base de tres niveles en términos de logros alcanzados: Bronce, Plata y Oro.

La planta de Córdoba logró mejoras significativas en áreas tales como Mantenimiento Autónomo/Organización del Lugar de Trabajo, Claridad de Objetivos y Hoja de Ruta lo que le permitió alcanzar el Nivel Bronce en el programa WCM, gracias al compromiso y profesionalismo de sus empleados.

Fuente: prensa CNHi

Día de la Maquinaria Agrícola

Por: Ignacio Armendariz, AFAT

El 12 de diciembre de 1951 la fabricación de maquinaria y repuestos agrícolas, junto a la industria automotriz, fueron incorporadas al régimen de industrias de “interés nacional” según el decreto N°25.056. A 67 años de aquel hito todo ha cambiado. La ingeniería moderna junto con el avance en las tecnologías de las maquinarias han modificado a la agricultura transformándola en una industria de eficiencia y producción masiva. Hoy en día la agricultura se desarrolla, en general, con grandes máquinas, en miles de hectáreas. Ese salto en la eficiencia hace que nuestro país tenga en potencia, la capacidad de producir alimentos para 400 millones de personas.

Esa capacidad se ve apuntalada por la diversidad de desarrollos tecnológicos, muchos de ellos provenientes del sector de la maquinaria agrícola. La práctica de la siembra directa fue muy importante a los efectos del desarrollo de la maquinaria.

Los tractores de mayor antigüedad fueron dejando de utilizarse, siendo reemplazados por versiones más modernas, con mayor potencia, mejores prestaciones como sistemas hidráulicos más potentes, mayor nivel de seguridad, etc. Las sembradoras también tuvieron que adaptarse. La renovación giró hacia máquinas más grandes, complejas y eficientes destinadas a satisfacer las necesidades de los productores. El incremento en la productividad producto de las nuevas tecnologías llevó a que hoy se use un tercio del tractor -medido en horas- de lo que se utilizaba hace 30 años.

El rol de las nuevas tecnologías resulta fundamental para obtener mayor eficiencia y mayores rindes.

En Argentina el productor tiene un altísimo nivel de conocimiento. Se actualiza, se capacita, se asocia a organizaciones. Conoce la tecnología que aplica, lo que hace y por qué lo hace. Es un mercado especializado, muy informado que compara marcas y modelos, sumado al aporte de una gran cantidad de profesionales del sector. Sabe que la utilización de buenas máquinas mejora el resultado de su trabajo.

El productor no sólo ve a la máquina como un medio, sino como un compañero de trabajo. El tractor, la cosechadora, no escapan a esa naturaleza pasional de los argentinos. Los fierros son los compañeros que de la mano de las innovaciones les ayudan a ganar productividad. Las marcas gozan de su fidelidad y de su fanatismo. La relación del campo con el tractor es inmediata, es parte inherente de la identidad del hombre de campo. Así lo vemos en cuanta muestra o exposición estamos presentes. El magnetismo que genera la maquinaria agrícola es innegable.

Hace un tiempo nos sorprendimos al leer que se habían contabilizado alrededor de 250 novedades en el mercado de la maquinaria agrícola, incluyendo lanzamientos de nuevos modelos, actualizaciones de versiones existentes y accesorios. Esto demuestra que Argentina, más allá de que tenga un parque en promedio antiguo, es un mercado absolutamente de vanguardia y de gran experiencia en siembra directa.

Ganando eficiencia

La agricultura de hoy necesita una gestión óptima de los recursos para minimizar los costos de operación y generar rentabilidad. Una de las inversiones más importantes en valor, es la de maquinaria agrícola. Entendemos que el productor o el contratista tienen un abanico de inversiones que realizar. Mientras el tractor, la cosechadora, sigan funcionando, ven demorada su renovación. La falta de un crédito regular, previsible, de largo plazo, colabora muchas veces en la postergación de estas decisiones de inversión. Pero aumentar su eficiencia ayuda directamente a reducir costos.

– La velocidad y eficacia de los nuevos equipos permite producir más en menores tiempos.

– Se reducen los tiempos de cosecha.

– Se reducen las paradas por defectos técnicos.

– Se reduce el gasto en combustible.

– Las nuevas tecnologías permiten aprovechar más la aplicacion de fitosanitarios, minimizando el desperdicio.

– De la mano de desarrollos de software, plataformas de manejo de datos, telemetría, posicionamiento satelital, por ejemplo, permiten procesar información para optimizar el trabajo.

– La conectividad resulta hoy en un salto cualitativo fundamental para la optimización de su uso.

– Los equipos más modernos son más seguros, lo que produce menos accidentes.

– La ergonomía de las nuevas máquinas permite que un operador pueda estar mayor cantidad de tiempo en el campo.

– Hoy contamos con maquinaria casi especializada para el tipo de cosecha.

– A su vez son más amigables con el medio ambiente ya que producen menores emisiones, permiten utilizar menor cantidad de productos químicos, cuidando el agua y la tierra.

Por otro lado, la capacitación de los operadores es clave para obtener lo mejor de la máquina. Las compañías presentes en nuestro país invierten fuertemente en capacitar no sólo a su gente, sino en agregar valor a través del conocimiento, colaborando en que el productor argentino se mantenga atento a las novedades e innovaciones que incidan positivamente en su tarea. Todas las grandes marcas cuentan con sus centros de capacitación y acompañan con información y servicios postventa a los productores.

En definitiva, en Argentina tenemos innovación y tecnología al nivel de los principales países del mundo. La inversión en cualquier tipo de maquinaria agrícola es recompensada con una mejora en los resultados, mayor velocidad en todos los procesos, mayor precisión en la siembra, rendimiento, ahorro de insumos y de tiempo muy importantes. Los beneficios económicos son visibles desde el primer momento.

Hoy, 67 años después de ser declarada la industria como de interés nacional, nos encontramos frente a una industria al nivel de las mejores del mundo. Estamos cerrando un año complejo, pero con una situación que evaluamos como transitoria. Esperamos un 2019 superador, de la mano de una buena cosecha y en el que el financiamiento que necesita la industria, con tasas y plazos acordes a este tipo de inversión, vaya reapareciendo.

https://www.linkedin.com/feed/update/urn:li:activity:6477930263820197888

Case IH y New Holland Agriculture anuncian los premios a la innovación previo a la edición 2019 de SIMA

Desde tecnologías de precisión de vanguardia hasta nuevas características innovadoras, Case IH y New Holland Agriculture continúan mejorando la reputación de CNH Industrial a lo largo del amplio espectro de maquinarias agrícolas. Esta excelencia ha sido reconocida recientemente con dos Medallas de Bronce a la Innovación otorgadas por la Organización SIMA; una por el sistema de control eléctrico de malezas XPower a Case IH, y la otra a New Holland por su Reversor de Rollo de Alimentación Dinámica de su Cosechadora CR. SIMA será la anfitriona de la exhibición internacional bianual de maquinarias agrícolas, bajo su mismo nombre, que se llevará a cabo en París, Francia, en febrero de 2019.

Previo a la exhibición, un jurado de profesionales del sector agrícola anunció que Case IH y New Holland Agriculture, ambas marcas globales de CNH Industrial (NYSE: CNHI /MI: CNHI), fueron las ganadoras de la Medalla de Bronce de los Premios a la Innovación SIMA 2019.

El sistema de control eléctrico de malezas, con su tecnología de ‘herbicidas digitales’, desarrollada por la firma suiza, Zasso Group, fue desarrollado por Case IH bajo la marca XPower. Diseñado en respuesta a la necesidad de encontrar soluciones más sostenibles para el control de malezas, este sistema será comercializado como parte de un conjunto de tecnologías de agricultura de precisión de Case IH. La tecnología de herbicidas digitales es tan eficiente como los herbicidas químicos en términos de control de malezas, y es más eficaz, económico, práctico y seguro para los cultivos que el desmalezamiento mecánico, además de no dañar el suelo ni de incentivar el crecimiento de mayor cantidad de malezas. El sistema es tan efectivo con malezas de gran escala como de escala pequeña. Al mismo tiempo, es más práctico, seguro y económico que los sistemas de quema o combustión utilizados para el control total de malezas. Las unidades se pueden adaptar a los diferentes sistemas de cultivo en hilera y pueden controlarse a través de los tractores compatibles ISOBUS Clase 3. La tecnología puede utilizarse con otros sistemas que forman parte del conjunto cada vez mayor de productos de agricultura de precisión de Case IH.

El Reversor de Rollo de Alimentación Dinámica (DFR) de la gama de cosechadoras CR de New Holland es un elemento innovador que permite al operador eliminar los bloqueos del rodillo de alimentación dinámica desde la cabina, ahorrando una cantidad de tiempo considerable y aprovechando al máximo la productividad de la cosechadora de mayor capacidad del mundo. Esta nueva característica se suma al Reversor de Encabezado y Alimentador existente y al sistema de Protección de Sobrecarga Cóncava para brindar una mayor protección contra la sobrecarga de cultivos.

Los beneficios del reversor DFR para los clientes no son solo la conveniencia de limpiar los bloqueos desde la cabina, sino más importante aún es la reducción significativa del tiempo que lleva completar la operación; de dos horas a tan solo diez minutos. Como resultado, cosechar con una cosechadora como la CR9.90, con tractor y carro para granos, puede significar un ahorro de entre €600 a €800 por hora, en base a un promedio de 5 a 6 hectáreas cosechadas por hora y a un rendimiento de la cosecha de entre 8 a 10 toneladas por hectárea. Esto implica un beneficio significativo para la productividad y rentabilidad del cliente.

Fuente: prensa CNHi

Claves para asegurar las cosechas

Los rendimientos de los cultivos que son la fuente de los alimentos para la humanidad, se defienden de la competencia con las malezas, insectos y limitantes impuestas por las enfermedades, con los fitosanitarios.

Casi el 40% de las cosechas potenciales del mundo se pierden a causa de malezas, insectos y enfermedades. Estas pérdidas podrían duplicarse sin la aplicación de los fitosanitarios y las prácticas enfocadas a la protección de cultivos. Productores convencionales y orgánicos utilizan algún tipo de herramienta para proteger sus cultivos.

Hoy hacemos foco en las aplicaciones de fitosanitarios o agroquímicos con precisión que configuran una de las herramientas que permiten producir alimentos en cantidad y calidad para los 6.000 millones de habitantes del mundo, y que harán posible dicha producción a otra escala, para los 9.600 millones de habitantes del año 2050. Se precisa impulsar fuerte el conocimiento para entender los fundamentos básicos de las aplicaciones de fitosanitarios, para darse cuenta que sin esta herramienta, junto a la genética, difícilmente se puedan alcanzar los objetivos impuestos por la evolución de la humanidad.

Ha sido fuerte el sostén brindado por las empresas que desarrollan y producen nuevas moléculas más selectivas, eficientes y de inocuidad creciente. Y todo ese desarrollo pasa por el saber del aplicador en el campo, que maneja herramientas como la pulverizadora, las pastillas y la puesta a punto de esta conjunción, sin la cual gran parte del esfuerzo se desperdicia por mal uso, por distribuciones ineficientes. El proceso conformado por factores como el desarrollo de fitosanitarios, las pulverizadoras, las pastillas, y el manejo del conjunto funciona como la Ley del Mínimo: el nivel de eficiencia alcanzado será el que permita alcanzar el factor menos correctamente manejado. Es decir, que el recurso más escaso define el resultado y no la suma de todos los recursos puestos en juego. La pericia en el lote es tan importante con el trabajo de desarrollo de químicos y quien va en la cabina del equipo es el factor determinante, como el arquero en el equipo de futbol. Pocas veces se ve desde la tribuna, pero si no responde en el minuto crucial, todo se pierde. Claro que las pérdidas más que goles en contra son: encarecimiento de la producción por la necesidad de repetir tratamientos en fases más avanzadas del problema que precisarán mayores dosis, reducción o pérdida de rinde, contaminación ambiental, aumento de las dosis que implican todo lo anterior, hasta magnificación de los problemas de contaminación debido a intereses políticos y económicos faltos de fundamento.

Sintonizando más finamente se pueden mencionar aspectos de manejo de las aplicaciones (pulverizaciones) tales como: (todos son importantes por igual)

a) cambio de la pastilla en función del objetivo a alcanzar, ya que no es lo mismo llegar a una maleza en un rastrojo que llegar a un hongo en el tercio próximo al suelo del follaje tupido de una soja. Como tampoco es lo mismo trabajar con condiciones de clima de las 3 de la mañana que de las 3 de la tarde. No se pueden esperar las condiciones propicias para aplicar porque se pierde capacidad de trabajo (esto refiere a la humedad y temperatura ambiente y la velocidad del viento). La única condición que no es manejable es la inversión térmica y durante ella no se puede pulverizar. Los picos múltiples existen para este cambio ágil de pastillas. Es importante saber usar el catálogo de las pastillas instaladas.

b) Usar coadyuvantes, en su justa proporción para mejorar la llegada de las gotas al objetivo y para mejorar la calidad de agua de aplicación.

c) Recurrir a fuentes de agua limpia. El agua con suciedades como tierra y restos vegetales desactivan los productos y elevan las dosis necesarias para el logro de los mismos controles.

d) Verificaciones previas de pocos centímetros cúbicos de las mezclas a hacer en el tanque. Los productos no se han hecho para mezclarse y se lo mezcla para bajar costos de operación. Se precisa un conocimiento preciso de las mezclas que se son posibles y las que no.

d) Limpiar internamente del equipo con limpiadores comerciales que sean desincrustantes, y verdaderos limpiadores de productos que se adhieren a las paredes de los tubos, de los filtros y del tanque.

e) Controlar el tamaño, cantidad, uniformidad y deriva de las gotas con el uso de tarjetas hidro sensibles y la lupa cuenta hilos de 10 aumentos o más.

f) Mantener la distancia del pico al objetivo, y para ello se precisa mantener la horizontalidad del barral.

g) Observar que la nube de gotas se mantenga por debajo del barral.

Por último, el conocimiento y manejo de todos estos aspectos por parte del operador es el mínimo necesario para lograr buenas aplicaciones, por ello su entrenamiento es decisivo.

Fuente: Clarín

Incendio de maquinaria, una amenaza presente en cada campaña

Con la llegada de las altas temperaturas, el número de incendios de cosechadoras van en aumento. Este tipo de situaciones ponen en peligro al operario y a la maquinaria, que representa un gran capital económico.

Desde el INTA destacaron la existencia de tres factores que posibilitan los incendios: el sistema productivo en siembra directa, las altas temperaturas y la tendencia hacia el sistema de trilla axial.

Teniendo en cuenta los factores que generan un contexto propenso al desarrollo del fuego, es de vital importancia tomar los recaudos necesarios, ya que una vez iniciado el incendio se vuelve complejo extinguirlo.

La principal causa de estos episodios es la acumulación de borba, material combustible, sobre elementos del motor. La borba es la mezcla de polvo y granza que al superar los 110 °C aproximadamente, se convierte en inflamable. En este sentido se estima que el 75% de los casos, el fuego comienza en la planta impulsora de la cosechadora.

Recomendaciones para reducir las probabilidades de incendios

- Evitar el desarrollo de la cosecha con temperaturas mayores a 30°C, vientos mayores a 35 km/h y con una humedad relativa menor al 30%.

- Limpiar al menos tres veces por día las zonas críticas que generan acumulación de granza (motor, tomas de aires, piezas con fricción).

- Incorporar en la cosechadora extinguidores clase A, ABC.

- Tener herramientas de labranzas para realizar cortafuegos.

- Controlar que no haya pérdidas de aceite o gasoil del motor.

- Alejar el motor y el turbo de montículos de paja y granza.

Por su parte, el ingeniero Santiago Tourn, especialista de la Unidad Integrada del INTA Balcarce, comentó: “En el caso de un principio de incendio en la cosechadora no se debe continuar trabajando. Resulta esencial detener la cosecha y realizar una limpieza exhaustiva de la maquinaria”.

En este sentido resaltó que si no hay una limpieza exhaustiva, a pesar de que la condiciones climáticas sean óptimas el incendio se puede provocar igual.

Sistema de alerta de incendio

Desde el INTA Balcarce junto a la Asociación de Ingenieros Agrónomos local presentaron sistema para destacar los riesgos de incendios en cosecha. Este desarrollo muestra grados de peligrosidad en todo el territorio.

Desde el INTA recomiendan detener la cosecha cuando el alerta muestra un índice alto o muy alto. Estos informes se publicarán de manera semanal a lo largo de la campaña 2018/2019.

Origen

Los incendios en las maquinarias datan del Siglo XX, pero en estas última década se vio un fuerte incremento. Una de las causas del aumento de estos casos es el uso de las cosechadoras axiales.

Además ese riesgo aumentó por la gran eficiencia de la picadora de paja y desparramadoras de granza, mayor frecuencia de uso. El diseño de las máquinas actuales ubican el motor, radiadores y ventiladores en el sector trasero; y también lograron una mayor capacidad de trabajo que permitió alargar las jornadas.

Qué pasa cuando ese fuego llega al rastrojo

Durante la cosecha del cultivo se pueden desprender chispas que no solo provoquen el incendio de la maquinaria, sino que afecten el rastrojo o el cultivo seco.

En este sentido cuando la superficie implantada es alcanzada por las llamas produce un importante deterioro en el suelo. Desde el INTA destacan que la primera consecuencia es la pérdida de materia orgánica, que es responsable de la estructura de la tierra. Además los grandes poros se ven destruidos, disminuyendo el movimiento del agua y la aireación del suelo.

Por su parte el fuego genera la pérdida de agua en los primeros 20 centímetros y las cenizas tapan los poros que provocan escorrentía superficial en las primeras lluvias.

Estas consecuencias se ven reflejadas en el rendimiento que según evaluaciones del INTA, durante años posteriores el rinde se redujo un 40 por ciento.

Fuente: Agrofy News

Consejos para optimizar la cosecha de trigo y cebada

De acuerdo con el informe de estimaciones agrícolas de la Bolsa de Cereales de Buenos Aires, se espera que, de mantenerse las condiciones climáticas vigentes, el trigo de la próxima campaña puede transitar la etapa de madurez hacia la cosecha sin mayores inconvenientes ni riesgos apremiantes de pérdidas de calidad.

En este contexto, técnicos del INTA Pergamino -Buenos Aires- brindan recomendaciones para minimizar los márgenes de pérdidas en el campo e indican los puntos clave para lograr un almacenamiento seguro. Además, una reseña de cómo perfila el panorama productivo y sanitario de los primeros lotes cosechados en el sur de Santa Fe.

La primera sugerencia es medir la cantidad de trigo que queda en el rastrojo durante la cosecha. «Es la herramienta más efectiva para tomar decisiones a tiempo, regular la maquinaria y hacer mucho más rentable la campaña; la tolerancia de pérdidas es de hasta 80 kilos por hectárea», apuntó Rubén Roskopf, especialista del INTA Pergamino.

En esta línea, destacó la necesidad de evaluar previamente al inicio del trabajo el equipamiento de la cosechadora y el cabezal, así como la capacitación del maquinista y la regulación de la máquina para lograr las menores pérdidas posibles y cuidar la calidad de los granos recolectados.

Roskopf también aconsejó reducir la velocidad de avance de la máquina, sobre todo porque la capacidad de trilla y separación de la cosechadora puede verse superada en campos con altos rindes de trigo o cebada. «Es deseable no superar los 6,5 km/h para que la plataforma realice un corte neto de los tallos», detalló.

Para el guardado en silobolsa, el técnico recomendó ubicar la bolsa en un sector del campo que sea alto, firme y liso, lejos de árboles y de cualquier fuente de rotura. «Los errores cometidos durante el armado de la bolsa son irreparables y pueden llevar a la pérdida de lo almacenado», aseguró.

De igual modo, sugirió expulsar la mayor cantidad de aire posible durante el llenado de la bolsa. El punto justo es un nivel intermedio entre lograr que no quede floja, pero tampoco excedida de su capacidad de estiramiento.

Asimismo, pidió tener en cuenta el porcentaje de humedad con el que se almacena el cereal; a mayor humedad, menor es el tiempo disponible de almacenamiento. Este período se extenderá si los granos están secos y limpios y la bolsa se mantiene sin roturas.

«En un trigo embolsado al 16 % de humedad, se produce una rápida pérdida de la calidad panadera, mientras que, en cebada, el poder germinativo puede disminuir rápidamente con humedad superior al 13 %, más aún si el lote se almacenó con granos verdes provenientes de macollos que fueron producto de la pisada del aplicador terrestre en tratamientos fúngicos», puntualizó Roskopf.

Estos granos de cebada tienen alta humedad y afectan al resto del granel almacenado. Para ambos cereales, la sugerencia es no guardarlos por más de 30 días en silobolsa.

Pero, más allá de los márgenes estimados de tiempo, «realizar un seguimiento de los granos embolsados es la herramienta fundamental para decidir su extracción en el momento oportuno y evitar malas sorpresas a la hora de vender lo producido», afirmó el técnico del INTA Pergamino. Esta tarea puede ser realizada por el productor o mediante la contratación de alguna empresa que preste el servicio.

Por último, Roskopf señaló la importancia de utilizar aireación o refrigeración artificial para favorecer la buena conservación del cereal que llega a acopio. Estas tecnologías minimizan el aumento de temperatura causado por la respiración de los granos y, por ende, el desarrollo de insectos-plagas y la necesidad de uso de insecticidas.

Fuente: Revista Chacra